STARK.intelligence

Digitale Nullpunktspanntechnik

STARK.intelligence erlaubt eine vollständige digitale Zustandserfassung

Ein Maschinentisch oder eine Schnellverschlussplatte ausgestattet mit dem Sensorsystem STARK.intelligence erlaubt die transparente und standardisierte Abbildung des Zustands, sowohl für den Prozessablauf wie auch für die Instandhaltung. Der Spannzustand kann als digitale Information direkt in den Prozess eingebunden werden. Ebenso liefert das System wertvolle Informationen zum Gesundheitszustand der Spannmittel und erlaubt damit eine zustandsbasierte Wartung.

- Digitaler Zustand

Eindeutige Erfassung der Kolbenposition (gespannt / gelöst) pro Spannelement - für manuelle und automatische Beladung - zur Unterstützung eines durchgehenden Produktionsprozesses - Individuell planbare Wartung

zur Sicherstellung der Maschinenverfügbarkeit (predictive maintenace) - Kostenvorteil

durch digitalisiertes Nullpunktspannsystem - Modulares und busfähiges System

- Einfach in Maschinentisch oder Schnellverschlussplatte integrierbar

- Kombinierbar mit verschiedenen STARK Produktfamilien und Baugrößen

- Standardisierte Kommunikation über IO-Link

Rohdatenzugriff möglich

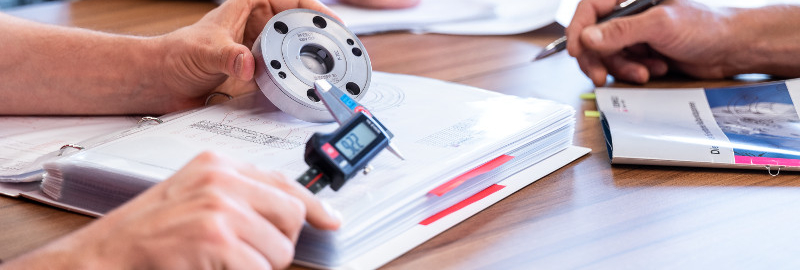

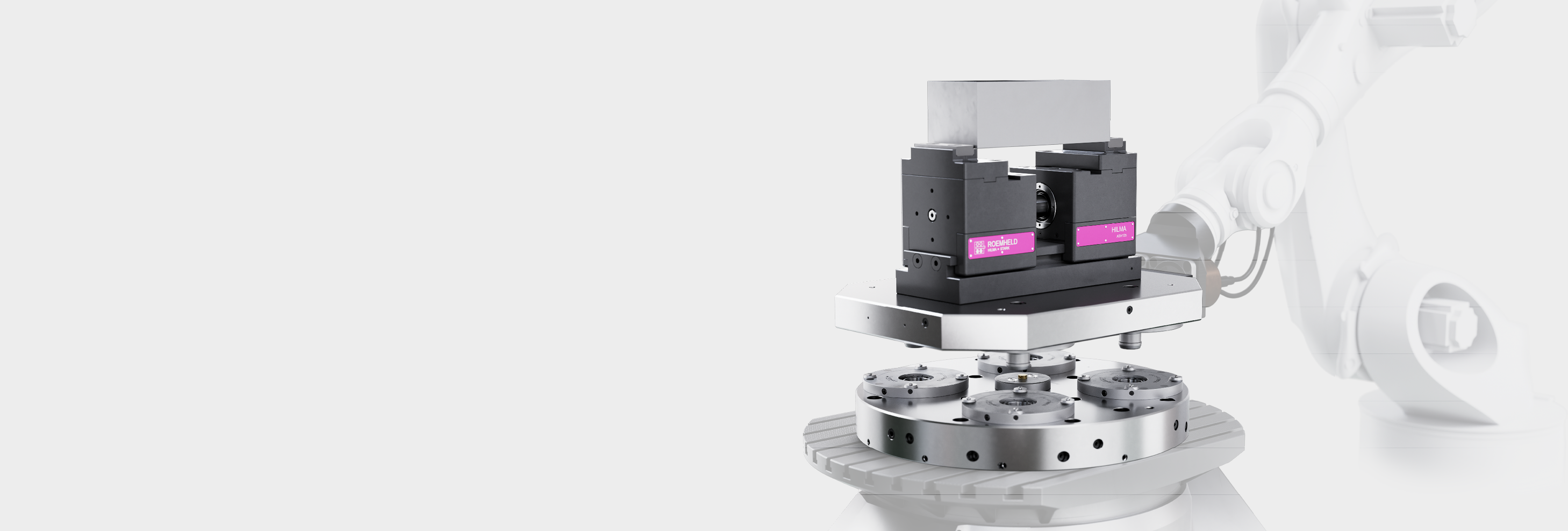

Typische 5-Achs Fräsanwendung mit automatisierter Beladung

- Schnellverschlussplatte mit 6 Spannelementen STARK.classic.NG.2 Twister mit Sensorboxen

- Mastereinheit mit IO-Link Standard und induktivem Koppler

Architektur / Baukastensystem

Digitale Nullpunktspanntechnik

Jedes Spannelement kann mit einer Sensorbox „digitalisiert“ werden und wird somit zur Datenquelle im STARK.intelligence Lösungsraum. Über eine einfache und robuste Verkabelung (internes Bussystem) tauschen die einzelnen Datenquellen (Sensorboxen) die Informationen mit der Mastereinheit aus. Die Mastereinheit wiederum stellt die verdichteten Informationen über den IO-Link Standard zur Verfügung (auch die Rohdaten sind auf Abruf verfügbar).

- In Abhängigkeit von den Anforderungen des Einsatzgebiets kann die Lösung als Baukasten adaptiert werden

- Optionale Einbindung eines RFID Interfaces (z.B. Erkennung von Paletten / Werkstücken)

- Fixe Verdrahtung, Induktive Kopplung, Einbindung in ein Ethernet-Feldbus, usw.

- Abgestimmte Benutzerinteraktion z.B. über eigens HMI (Human Machine Interface) - Lösungsumfang wird im Baukastenprinzip den Anforderungen angepasst

1. Maschinentisch / Nullpunktspannsystem

Unabhängig davon, wie der Maschinentisch oder die Schnellverschlussplatte gestaltet ist oder welches Spannelement (Ausführung / Baugröße) verwendet wird, der Informationsfluss der sensorischen Komponenten ist standardisiert und bleibt immer gleich.

2. Sensorische Komponenten

3. Kommunikationsmöglichkeiten

Die dargestellten Kommunikationsmöglichkeiten und Interaktions-Optionen können je nach Anforderung als Baukasten adaptiert werden.

4. Interaktions-Optionen

Je Anwendungsfall oder Benutzergruppe kann die Lösung individuell angepasst werden. So können nur Daten für eine Integration in eine überlagerte Steuerung angeboten werden, oder ein HMI mit realisiert werden.

Beispiel einer Maschinenvisualisierung

Digitale Nullpunktspanntechnik

Das Beispiel zeigt eine von vielen Möglichkeiten, wie die Sensor-Daten verarbeitet werden können. Je nach Anforderung können die Daten via IO-Link-Standard individuell ausgewertet werden.

Beschreibung des Beispielszenarios

Eine Drossel verstellt sich und nimmt Einfluss auf die Lösezeit des Spannelementes. Die Lösezeit verringert sich kontinuierlich und löst eine Warnung aus, sobald der programmierte Schwellenwert überschritten wird. Eine Wartung kann eingeplant werden, um einen möglichen Ausfall zu vermeiden.

Anwender-Ansicht

SERVICE

- Anwendersicht beschränkt auf wesentliche Informationen

- gespanntes System

- Palette wurde erkannt

- System störungsfrei

Anwender-Ansicht

SERVICE

- gelöstes System

- ohne Palette

- mit anliegender Warnung

Supervisor-Ansicht

SERVICE

- Supervisor-Ansicht

- detaillierte Informationen

- erweiterte Diagnose

Datenfluss

Digitale Nullpunktspanntechnik

STARK.intelligence erlaubt einen transparenten, skalierbaren und Endgeräteunabhängigen Datenfluss. Durch den Einsatz von Standardschnittstellen und Protokollen können unterschiedliche Kommunikationswege sehr einfach abgebildet werden und durch am Markt verfügbare Drittanbieter-Geräte ergänzt werden.

- Unterschiedliche Rollen haben unterschiedliche Informationsbedürfnisse

- Maschinen / Anlagen-Bediener

- Instandhaltung / Service

- Qualitätssicherung - Standardisierte Schnittstellen erlauben recht einfach unterschiedliche Kommunikationswege

- Sichtbarkeit von Informationen kann so an die jeweilige Rolle angepasst bzw. optimiert werden